Процесс холодной прокатки стали

Дата:2025-07-15

Холодная прокатка-это не изолированное звено, а замкнутая система отделки:

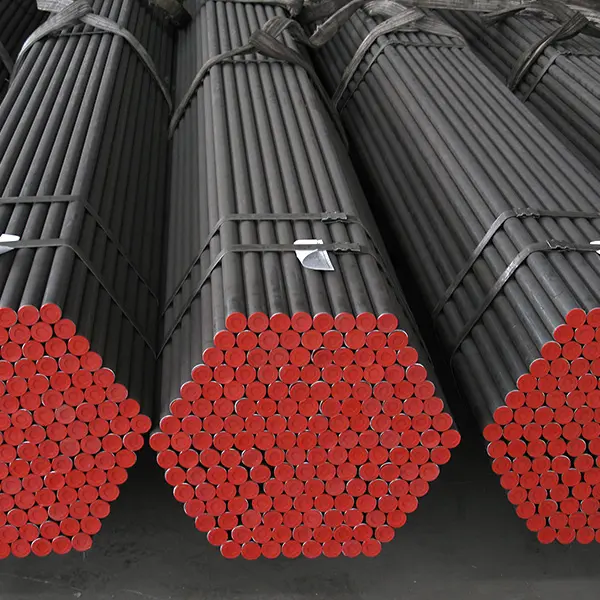

Подготовка сырья: Отправной точкой является стальная катушка (горячекатаная катушка), которая была горячекатаная и спиральная. Эти катушки обычно имеют толщину от 1,5 мм до 6 мм и покрыты шкалой оксида железа (шкалой), образованной при высокой температуре.

Маринование и удаление накипи: горячекатаная катушка входит в линию травления (обычно с использованием соляной кислоты или серной кислоты), а поверхность окалины оксида железа полностью удаляется путем химического растворения, открывая чистую и активную поверхность металла, обеспечивая основу для последующей прокатки.

Формирование холодной прокатки: Чистая стальная полоса входит в основное звено-стан холодной прокатки. На комнатной температуре, сталь проходит через шкаф составленный высокопрочных роликов (одно-стойки реверзибельной или мульти-стойки непрерывных), и повторно свернут под большим давлением. Этот процесс:

Значительное утончение: толщина может быть уменьшена до 0,1 мм или даже тоньше (например, ультратонкие полоски).

Твердеть работы: Зерна удлинены и уточнены, значительно улучшающ прочность и твердость (прочность выхода, прочность на растяжение) стали.

Улучшенная поверхность: прецизионная отделка самого рулона напрямую копируется на поверхность полосы, достигая зеркального эффекта.

Точный контроль: Современные прокатные станы оснащены усовершенствованными системами автоматического контроля толщины (AGC) и контроля плоскостности (AFC), чтобы гарантировать, что допуск толщины достигает микронного уровня, а форма пластины прямая.

Смягчение отжига (ключ): Высокая прочность, вызванная прокаткой, сопровождается резким падением пластичности и ударной вязкости (упрочнение). Чтобы восстановить формуемость материала, катушка должна быть отожжена в защитной атмосфере (например, азотно-водородной смеси):

Отжиг в колоколе: подходит для небольших партий или специальных марок стали, стек стальной катушки медленно нагревается и охлаждается в печи.

Линия непрерывного отжига (CAL): основной метод с более высокой эффективностью и более равномерным представлением. Полосовая сталь непрерывно проходит через строго контролируемые температурные зоны, такие как нагрев, замачивание, медленное охлаждение и быстрое охлаждение (обработка старением), чтобы точно отрегулировать конечную организацию и свойства (например, текстуру {111}, необходимую для глубокой вытяжки стали).

Финишная обработка:

Разглаживать (пропуск-через завальцовку): Небольшая завальцовка (небольшой тариф уменьшения) исключает небольшую платформу выхода произведенную путем обжигать, улучшает поверхностный финиш, и получает более равномерные механические свойства и превосходную форму плиты.

Растяжимое выпрямление: благодаря совместному действию растяжения и изгиба форма пластины дополнительно улучшается (устранение формы волны, деформации и т. Д.) И улучшается прямолинейность.

Обработка поверхности/покрытие (опция): в соответствии с конечным использованием, электроцинкование (например), горячее цинкование (GI/GA), алюминиевое цинкование (GL), цветное покрытие (PPGI/PPGL), етк. можно унести для того чтобы дать стальным особенным функциям как анти -- корозия и украшение.

Осмотр и свертываться спиралью: После строгого онлайн или автономного испытания (поверхность, размер, представление), конечный продукт разрезан, ре-свернутый спиралью, и упакован согласно требованиям клиента.