Материал мы использовали для картины эпоксидной смолы, которая назвала термореактивное покрытие силы.

|

Сырье материал

|

Дозировка (%)

|

|

Эпоксидная смола

|

30-40

|

|

Полиэфирная смола

|

30-35

|

|

Застывший агент

|

10

|

|

Краситель

|

10-15 г/кг

|

Основной состав термореактивного силового покрытия-эпоксидная смола (30-40%) и полиэфирная смола (30-35%).

Ниже приведена информация, соединяющая эпоксидную смолу.

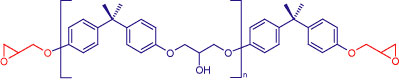

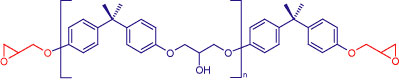

Наиболее распространенными эпоксидными смолами являются глицидиловые эфиры спиртов или фенолы. Жидкая эпоксидная смола представляет собой диглицидиловый эфир бисфенола А (DGEBA) и составляет более 75% смолы, используемой в промышленном применении.

Рисунок 1: Структура смолы DGEBA

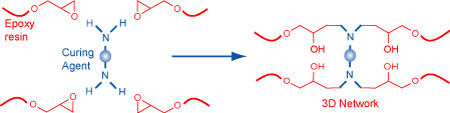

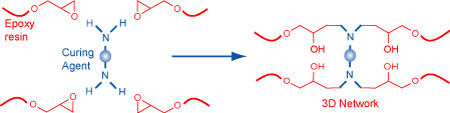

Эта смола имеет консистенцию меда. Эпоксидная группа на конце этих молекул служит в качестве реакционноспособного сайта для сшивания в этих термореактивных полимерах. Химическое вещество, выбранное для реакции с этими эпоксидами, называется отвердителем, и оно обычно имеет активный водород, присоединенный к азоту, кислороду или сере. Аминовые отвердители являются наиболее распространенными и могут быть первичными или вторичными, алифатическими или ароматическими или циклоалифатическими. Амины обычно имеют более трех реакционноспособных центров на молекулу, которые облегчают образование трехмерной полимерной сети при смешивании с эпоксидной смолой (фиг.2).

Рисунок 2: Механизм отверждения эпоксидных смол

В то время как реакция аминов и эпоксидов происходит при комнатной температуре и ниже, необходимо соблюдать осторожность при выборе отвердителя, чтобы обеспечить полную реакцию. Амины, предназначенные для применения при комнатной температуре, обычно используют пластификаторы для обеспечения полной реакции. Амины, предназначенные для реакций термического отверждения, используют мало или вообще не используют пластификаторов и обычно дают термореактивные материалы с более высокой прочностью и тепловыми характеристиками.

Формулирование советов по отверждению эпоксидных смол

Композит-это материал, армированный волокнами или другими материалами с различимым соотношением сторон длины к толщине. Волокна в основном стеклянные или углеродные, но также используются арамид, бор и другие органические и натуральные волокна. Полимеры, используемые в композитах, обычно являются термореактивными пластинами, и их целью является перенос нагрузки или напряжений на армирование волокна, чтобы воспользоваться преимуществами прочности и жесткости (модуля) волокон. Типичный объем волокна в этом применении составляет приблизительно 70%.

Приложения для композитов охватывают широкий спектр от самостоятельного ремонта и наборов для хобби, отверждаемых при комнатной температуре, до передовых военных и аэрокосмических компонентов, отверждаемых при высоких температурах. Требования к производительности и обработке столь же разнообразны, как и приложения, поэтому при выборе смолы и отвердителя для конкретного применения необходимо применять «системный» подход. Окончательные физические, термические, электрические и химические свойства сопротивления композита определены выбором смолы и отвердителя, и условиями отверждения.