El material que utilizamos para la pintura epoxi, que nombró recubrimiento de energía termoestable.

|

Materia prima

|

Dosificación (%)

|

|

Resina de epoxy

|

30-40

|

|

Resina de poliéster

|

30-35

|

|

Agente solidificado

|

10

|

|

Colorante

|

10-15 g/kg

|

La composición principal del recubrimiento de energía termoestable es resina epoxi (30-40%) y resina de poliéster (30-35%).

Los siguientes son la información conectar con la resina epoxi

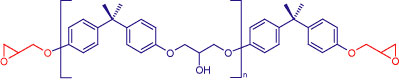

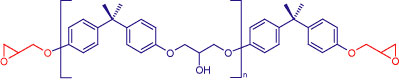

Las resinas epoxi más comunes son éteres glicidílicos de alcoholes o fenólicos. La resina epoxi líquida es el diglicidil éter del bisfenol A (DGEBA) y representa más del 75% de la resina utilizada en aplicaciones industriales.

Figura 1: Estructura de la resina DGEBA

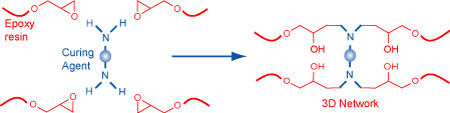

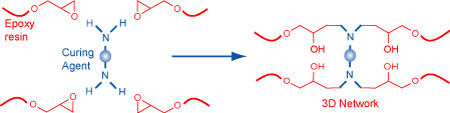

Esta resina tiene la consistencia de la miel. El grupo epóxido en el extremo de estas moléculas sirve como sitio reactivo para la reticulación en estos polímeros termoestables. El producto químico elegido para reaccionar con estos epóxidos se denomina agente de curado, y típicamente tiene hidrógeno activo unido a nitrógeno, oxígeno o azufre. Los agentes de curado de amina son los más comunes y pueden ser primarios o secundarios, alifáticos o aromáticos, o cicloalifáticos. Las aminas típicamente tienen más de tres sitios reactivos por molécula que facilitan la formación de una red polimérica tridimensional cuando se mezclan con la resina epoxi (figura 2).

Figura 2: Mecanismo de curado de las resinas epoxi

Aunque la reacción de aminas y epóxidos se produce a temperatura ambiente y por debajo, se debe tener cuidado en la selección del agente de curado para asegurar que tiene lugar una reacción completa. Las aminas diseñadas para aplicaciones a temperatura ambiente emplean típicamente plastificantes para asegurar una reacción completa. Las aminas diseñadas para reacciones curadas por calor usan poco o ningún plastificante y típicamente dan termoestables con mayor resistencia y rendimiento térmico.

Consejos de formulación para el curado de resinas epoxi

El material compuesto es un material reforzado por fibras u otros materiales con una relación de aspecto discernible de longitud a espesor. Las fibras son principalmente de vidrio o carbono, pero también se utilizan aramida, boro y otras fibras orgánicas y naturales. Los polímeros usados en los materiales compuestos son típicamente termoestables, y su propósito es transferir la carga o las tensiones al refuerzo de fibra con el fin de aprovechar la resistencia y rigidez (módulo) de las fibras. El volumen de fibra típico en esta aplicación es de aproximadamente el 70%.

Las aplicaciones para materiales compuestos cubren un amplio espectro, desde parches de bricolaje y kits de hobby curados a temperatura ambiente hasta componentes militares y aeroespaciales avanzados curados a altas temperaturas. Los requisitos de rendimiento y procesamiento son tan diversos como las aplicaciones, por lo que se debe adoptar un enfoque de "sistemas" al seleccionar la resina y el agente de curado para la aplicación específica. Las propiedades finales de resistencia física, térmica, eléctrica y química del compuesto están determinadas por la elección de la resina y el agente de curado, y las condiciones de curado.