I. Control de la fuente: búsqueda continua de refinamiento en materiales y procesos de fabricación

Estricta selección de material:

Acero de aleación de alta resistencia: los aceros de aleación especializados deben cumplir con API Spec 5DP (Especificación de tubería de perforación) u otros estándares más estrictos de la industria/compañía. El acero debe poseer excelentes propiedades mecánicas integrales (alta resistencia, alta tenacidad y buena vida a la fatiga) y adaptabilidad ambiental específica, incluida la resistencia al agrietamiento por corrosión bajo tensión de sulfuro de hidrógeno (SSCC).

Trazabilidad del material: desde la palanquilla hasta el producto terminado, el lote de material, el número de calor, la composición química y los informes de prueba de propiedades mecánicas deben estar completamente documentados y ser rastreables en cada etapa para garantizar una fuente de material confiable.

Proceso de fabricación de la precisión:

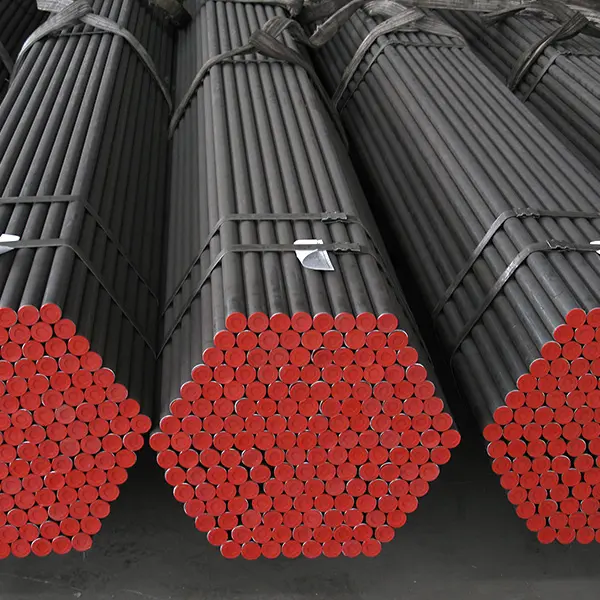

Formación de tubos de acero sin costura: El proceso principal utiliza un proceso de tamaño de perforación-laminado de tubos de acero sin costura para garantizar tubos sin costura, resistencia uniforme y evitar que las soldaduras se conviertan en posibles puntos de falla.

Tratamiento térmico de áreas críticas: el cuerpo de la tubería de perforación (tubo) y las áreas finales molestas se someten a un tratamiento térmico de temple y temple preciso para lograr la estructura metalográfica ideal (por ejemplo, bainita templada) y optimizar el equilibrio de resistencia, dureza y tenacidad.

Extremo alterado: ambos extremos de la tubería de perforación se engrosan mediante forja o extrusión en caliente para proporcionar suficiente soporte de espesor de pared para el procesamiento posterior de roscas de alta resistencia, mejorando significativamente la resistencia a la torsión y a la tracción de la conexión.

Procesamiento e inspección del hilo:

Roscas estándar API (por ejemplo, NC, IF, FH) o roscas especiales (por ejemplo, Premium Connection) se procesan utilizando máquinas herramienta CNC de alta precisión.

La geometría de la rosca (cono, paso, altura del diente, paso), el acabado de la superficie y el ángulo de avance deben cumplir estrictamente con los requisitos estándar.

Los calibres de rosca de precisión (calibres de trabajo y ajuste) se utilizan para una inspección 100% en línea.

Los tratamientos superficiales como el fosfatado y el recubrimiento de cobre se aplican a los hilos para reducir la fricción, el desgaste y la excoriación durante el maquillaje y la ruptura.

2. ojos afilados: prueba no destructiva de proceso completo (NDT)

Las pruebas no destructivas (NDT) son la línea central de defensa para eliminar defectos potenciales y garantizar la integridad estructural de la tubería de perforación. Debe cubrir aspectos clave del ciclo de vida de la tubería de perforación:

Inspección de tuberías:

Prueba ultrasónica (UT): detecta defectos longitudinales y transversales (como grietas, inclusiones y pliegues) dentro y cerca de la superficie del cuerpo de la tubería. Se utiliza un sistema UT automatizado multicanal para garantizar una cobertura total.

Fuga magnética (MFL): Se utiliza principalmente para detectar defectos volumétricos, como picaduras de corrosión y daños mecánicos en la superficie de la tubería. Es sensible a la reducción del espesor de pared.

Inspección de la zona de transición de engrosamiento:

Esta área tiene una concentración de tensión significativa y es propensa al agrietamiento por fatiga. La inspección de alta sensibilidad requiere sondas enfocadas especializadas o pruebas ultrasónicas de matriz en fase (PAUT) para garantizar la ausencia de defectos peligrosos, como grietas y pliegues.

Inspección roscada del área:

Prueba de partículas magnéticas (MT) o prueba de penetración de líquidos (PT): detecta grietas superficiales y cercanas a la superficie en la raíz de la rosca, los flancos y las caras finales.

Inspección óptica/láser: medición de alta precisión de la topografía del hilo para garantizar una geometría perfecta.

Inspección del área de soldadura (si corresponde):

Las soldaduras en tuberías de perforación y juntas de herramientas (por ejemplo, aquellas conectadas por soldadura por fricción) se inspeccionan rigurosamente utilizando UT, MT o PT para garantizar la calidad de la fusión de la soldadura y la ausencia de defectos en la zona afectada por el calor.

III. Verificación de rendimiento: endoso de núcleo duro de pruebas de laboratorio

Pruebas de propiedad mecánica:

Ensayos de tracción: Determina el límite de elasticidad, la resistencia a la tracción, el alargamiento y la reducción del área para verificar la resistencia y la ductilidad del material.

Prueba de impacto Charpy V-Notch: Determina la energía de impacto de un material a una temperatura específica para evaluar su tenacidad, particularmente su resistencia a la fractura por fragilidad en entornos de baja temperatura o donde la corrosión por tensión es una preocupación.

Prueba de la dureza: Comprueba si la distribución de la dureza del cuerpo del tubo, del extremo trastocado, y del área roscada cumple requisitos, indirectamente reflejando fuerza material y eficacia del tratamiento térmico.

Pruebas de rendimiento de la conexión roscada:

Prueba de presión hidrostática: verifica la integridad de sellado del cuerpo de la tubería y la conexión roscada.

Pruebas de maquillaje y ruptura: simula las condiciones de funcionamiento reales para evaluar el rendimiento anti-excoriación y la reutilización de los hilos.

Prueba de carga final (si corresponde): esta prueba examina el rendimiento extremo de roscas especiales o productos críticos bajo cargas combinadas como tensión, compresión, presión interna, presión externa y flexión.

Prueba de fatiga a escala completa:

Esta prueba simula las condiciones de flexión y rotación de fondo de pozo para evaluar la vida de fatiga de la tubería de perforación en condiciones de servicio reales. Es uno de los medios más directos para verificar la calidad del diseño y la fabricación.

IV. Especificaciones y certificación: un sólido respaldo para el sistema de calidad

Adherencia a estándares autoritativos:

API Spec 5DP: El estándar de piedra angular para la fabricación e inspección de tuberías de perforación en todo el mundo, con requisitos obligatorios para materiales, dimensiones, mano de obra, inspección, marcado, etc.

API Spec 7-1: estandariza los requisitos de roscado y medición de tuberías de perforación.

API RP 7G: Proporciona prácticas recomendadas para el uso, inspección y mantenimiento de

Tubo de taladro.

ISO 11961: Un estándar similar a API 5DP publicado por la Organización Internacional de Normalización.

Especificaciones específicas del cliente (CPS): Las grandes compañías petroleras o contratistas de perforación a menudo tienen estándares internos más estrictos.

Certificación del sistema de calidad:

Los fabricantes deben establecer y operar efectivamente un sistema de gestión de calidad que cumpla con las normas ISO 9001 (Sistema de Gestión de Calidad).

La obtención de la certificación API Monogram es crucial, demostrando que sus productos cumplen consistentemente con las especificaciones API y autorizando el uso del API Monogram en sus productos.

Inspección y certificación de terceros:

Introducción de organizaciones independientes de inspección de terceros (como DNV, ABS y BV) para realizar auditorías de procesos, inspecciones de productos y certificaciones, proporcionando garantía de calidad objetiva e imparcial.